Artykuł sponsorowany

Jakie są najważniejsze wyzwania w projektowaniu okrojników do aluminiowych odlewów?

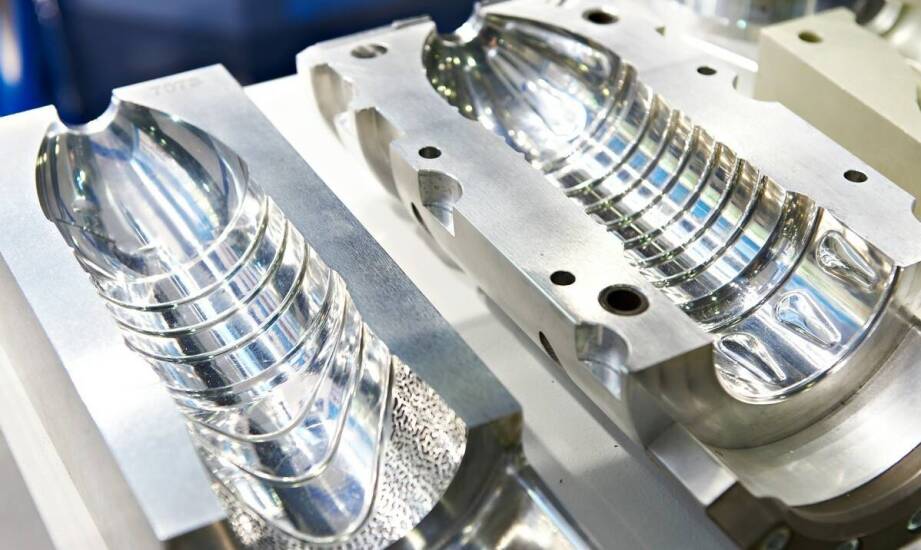

W projektowaniu okrojników do odlewów aluminiowych istotne jest zrozumienie specyfiki materiału oraz wymagań technologicznych. Inżynierowie muszą stawić czoła różnym wyzwaniom, takim jak osiągnięcie odpowiedniej trwałości narzędzi czy precyzyjne odwzorowanie kształtu detali. Wprowadzenie innowacji może znacznie poprawić efektywność produkcji oraz jakość wyrobów. Kluczowa jest również współpraca z zakładami odlewniczymi, co pozwala na dostosowanie rozwiązań do potrzeb klientów oraz optymalizację procesów produkcyjnych. To wszystko sprawia, że projektowanie okrojników to skomplikowane zadanie wymagające specjalistycznej wiedzy i doświadczenia.

Precyzja i jakość w projektowaniu

W procesie tworzenia okrojników do odlewów aluminiowych kluczowe jest precyzyjne określenie tolerancji oraz wymagań dotyczących jakości. Aby osiągnąć mikrometryczne tolerancje, stosuje się zaawansowane techniki obróbcze i materiały o wysokiej odporności na zużycie. Monitorowanie procesu produkcji jest niezbędne dla zapewnienia wysokiej jakości narzędzi. Dzięki temu można szybko identyfikować ewentualne problemy i wprowadzać korekty. Współpraca z doświadczonymi specjalistami oraz wykorzystanie nowoczesnych technologii pozwala na efektywne osiąganie oczekiwanych rezultatów. Wysoka jakość okrojników przekłada się na lepszą wydajność i trwałość podczas pracy z aluminium. Zastosowanie odpowiednich metod kontroli jakości oraz ciągłe doskonalenie procesów projektowania i produkcji są kluczowe dla utrzymania konkurencyjności. Inwestycje w rozwój technologii oraz szkolenia pracowników mogą przynieść znaczne korzyści zarówno dla Metalform Sp. z o. o. PUP, jak i klientów korzystających z jej usług.

Wybór materiałów i innowacje

Wybór odpowiednich surowców do produkcji okrojników do odlewów aluminiowych jest kluczowy dla ich trwałości oraz efektywności. Wśród różnych materiałów stosowanych w tych narzędziach można wymienić stal narzędziową, węglik spiekany czy materiały kompozytowe. Każdy z nich ma swoje specyficzne właściwości, które wpływają na osiągi narzędzi. Stal narzędziowa charakteryzuje się dobrą odpornością na zużycie, a węglik spiekany jest znacznie bardziej odporny na wysokie temperatury i ciśnienia występujące podczas procesu odlewania. Innowacje w zakresie materiałów mogą znacząco poprawić wydajność produkcji. Naukowcy oraz inżynierowie pracują nad nowymi rozwiązaniami, które zwiększą efektywność oraz żywotność okrojników do odlewów aluminiowych. Przykładem mogą być zaawansowane stopy metali czy powłoki ceramiczne, które redukują tarcie oraz zwiększają odporność na zużycie. Dzięki temu Metalform Sp. z o. o. PUP może oferować coraz lepsze rozwiązania dla przemysłu odlewniczego.

Współpraca w procesie projektowania

Kooperacja z zakładami odlewniczymi oraz innymi partnerami w łańcuchu dostaw jest kluczowa dla sukcesu projektowania okrojników do odlewów aluminiowych. Metalform Sp. z o. o. PUP korzysta z doświadczenia i wiedzy specjalistów, co pozwala na tworzenie rozwiązań spełniających oczekiwania klientów. Efektywna współpraca wpływa na jakość i terminowość realizacji projektów, co przekłada się na zadowolenie odbiorców. Przykłady zrealizowanych projektów pokazują, jak współdziałanie między różnymi podmiotami prowadzi do innowacyjnych rozwiązań oraz optymalizacji procesów produkcyjnych. W rezultacie Metalform Sp. z o. o. PUP może lepiej odpowiadać na potrzeby rynku i utrzymać konkurencyjność w branży. Warto więc inwestować w relacje z partnerami oraz rozwijać sieć kontaktów w celu dalszego doskonalenia ofert.